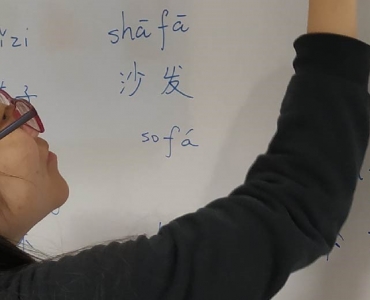

Un taller gratuito de este idioma, otro de caligrafía china, y un curso en las tardes de los jueves son las propuestas, abiertas a toda la ciudadanía, que se plantean para quien quiera tomar contacto con la cultura del gigante...

Un estudio en Aragón con 1.554 estudiantes de Primaria y Secundaria entre 10 y 18 años mediante la técnica de encuesta evalúa el impacto del phubbing en adolescentes

Artículo disponible bajo licencia Creative Commons...

Raúl Lardiés, profesor del Campus de Huesca de Unizar y coordinador de este proyecto europeo en España, imparte una conferencia este viernes a las 19 horas

Una exposición en torno a esta iniciativa, que pretende mejorar...

La Cátedra SAMCA de Desarrollo Tecnológico de Aragón ha concedido el galardón al proyecto PARAFree, en el que participa el ámbito académico e investigador y tres empresas

El acto de entrega de la cuarta edición de este...

El catedrático de de Bioquímica y Biología Molecular de la Universidad de Zaragoza Julio Montoya será el ponente

Presentará el acto David Pacheu, investigador de la Facultad de Ciencias de la Salud y el Deporte de...

El investigador del I3A Unizar, Mario Morales, forma parte del equipo que ha logrado uno de los 75 proyectos del programa INCITE del Departamento de Energía de EEUU

El programa INCITE otorga tiempo de supercomputación a...

La próxima sesión del Ateneo de la EINA está protagonizada por Rafael de Miguel, director del Instituto Confucio de Zaragoza y premio Grosvenor al mejor profesor universitario e investigador del mundo en Educación Geográfica...